隨著時代的進步,碳纖維制品在市場上越來越多,它的成型工藝多樣,有模壓成型、熱壓罐成型、纏繞成型、拉擠成型等。模壓是將預處理過的碳纖維材料放入金屬對模中,施加較高的壓力,使材料充滿模腔,在預定的溫度下逐漸固化成型。它是溫度、壓力、時間的綜合作用結構。這篇文章小編就來給大家講一下模壓工藝對碳纖維制品性能的影響。

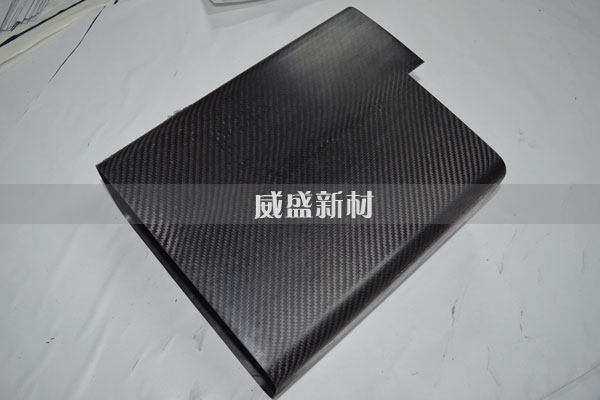

(圖示:碳纖維模壓制品)

升溫速率對碳纖維制品的影響:模壓成型時上下模板采用電加熱或蒸汽加熱方式,加熱過程不像熱壓罐那樣保持恒定。對鋪層數較多的制品而言,升溫速率過慢,壓制成型時間長,效率低;升溫速度過快,靠近鋼模邊的預浸料與中部預浸料生產溫度梯度,表層材料容易提前凝膠,出現花斑、無光澤等缺陷,所以控制升溫速率是非常有必要的。

預壓實工藝對空隙的影響:常規的壓制工藝方法是在涂料合模后,加熱并按工藝要求施以壓力。此時,從溢膠槽中會產生少量已拉絲的溢膠。但是檢測模壓件發現制件內部有較大的空隙率。分析認為,在裝料時,每層頂浸料疊層相加,其中必然夾雜有空氣。在加熱加壓過程中,空氣因膠液粘性大,不能全部溢出,造成空隙。如果加入放氣這道工序可將多余的空氣排除,降低空隙率。

加壓時機的選擇對制品性能的影響:環氧樹脂體系的模壓工藝關鍵是加壓時機,加壓過早樹脂流出過多造成層間剪切強度下降,加壓過晚樹脂初步固化,加壓不僅不起作用,材料的彎曲強度也會下降。

模壓成型工藝對碳纖維制品的性能有較大影響,參數的控制非常重要。無錫威盛新材料科技有限公司成立于2005年,設備齊全,掌握多種成型工藝,技術力量雄厚,可根據客戶圖紙加工汽車高鐵配件、醫療器械零部件、機械手、傳動軸等多種碳纖維產品,表面光滑無瑕疵,尺寸精確度高,交期短。推薦閱讀:碳纖維樹脂復合材料的成型方法

- 上一篇:碳纖維是極其重要的新型復合材料

- 下一篇:碳纖維的重量到底有多輕