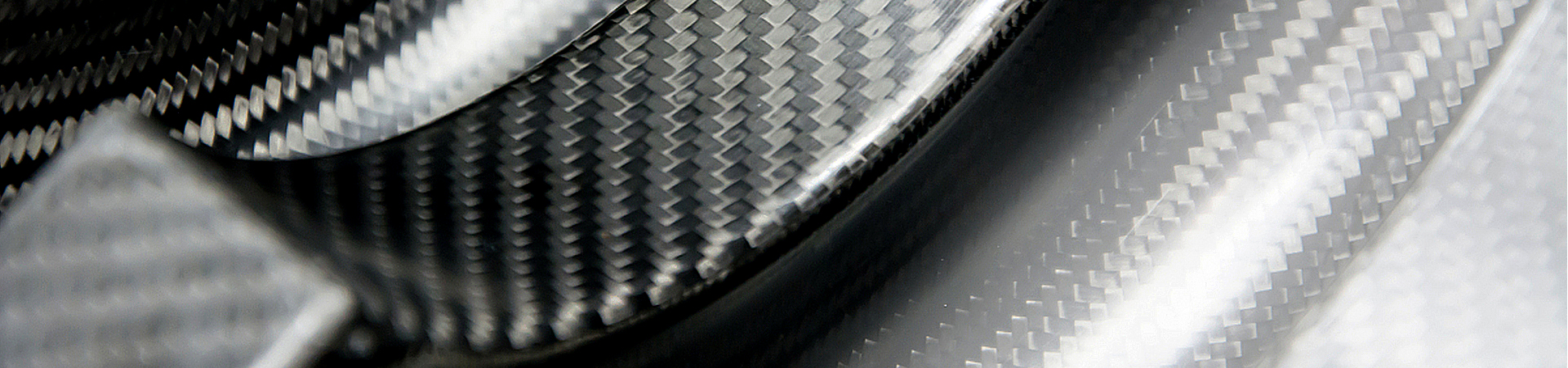

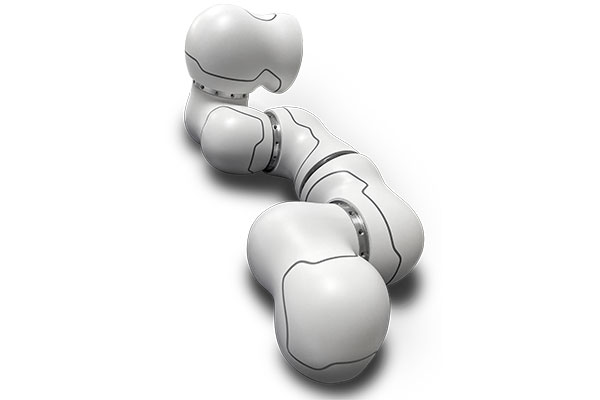

在智能制造產線中,一只輕盈而精準的碳纖維機械臂正緩緩伸展,完成高精度裝配任務。與傳統金屬臂相比,其重量減輕達40%,動態響應速度提升30%以上,且長期運行不變形。這一“輕量化革命”的核心,正是近年來備受關注的碳纖維復合材料。

然而,鮮為人知的是:碳纖維單絲本身,并不能直接制造出這樣的產品。真正的關鍵,在于“復合”——將碳纖維作為增強體,與樹脂基體協同成型,才能實現從材料到結構件的跨越。

性能優勢凸顯,碳纖維機械臂加速落地

隨著工業自動化、新能源、航空航天等領域對輕量化與高剛性的需求日益增長,碳纖維機械臂正從“高端試用”走向“規模化應用”。

數據顯示,2024年國內碳纖維在機器人結構件領域的應用同比增長67%,其中機械臂占比超過七成。其核心優勢集中體現在三個方面:

輕量化:密度僅為1.6 g/cm3左右,顯著降低運動慣量,提升能效;

高剛性:比模量可達鋁合金的4倍以上,有效抑制振動,提高定位精度;

耐疲勞性強:在高頻往復作業中不易產生金屬疲勞,壽命延長3倍以上。

“碳纖維機械臂不僅是‘減重’,更是‘提質’。”一位來自智能制造企業的技術負責人表示,“它讓機器人更敏捷、更穩定,是高端裝備升級的重要支點。”

從單絲到復材:碳纖維制品的生產邏輯

盡管碳纖維單絲具備優異的力學性能(抗拉強度普遍超過3500 MPa),但其本身呈脆性、難以獨立承載,且無法抵抗剪切與沖擊。因此,碳纖維必須作為“增強體”,與基體材料結合,才能形成可用的結構部件。

典型的碳纖維制品生產流程包括以下幾個關鍵環節:

預浸料制備

將碳纖維織物或單向帶浸漬于環氧、雙馬等樹脂體系中,形成“預浸料”,確保纖維均勻分布并初步固定。

鋪層設計與成型

根據受力需求,采用手工鋪貼或自動鋪絲技術進行多層疊合。鋪層角度、順序和厚度直接影響最終性能(這里可以參考此前分享的不同鋪層帶來不同性能的文章,可參考:揭秘碳纖維制品的精密制造核心技術密碼)。

熱壓固化

在熱壓罐或模壓設備中,通過高溫(120–180℃)與高壓(0.5–0.7 MPa)使樹脂固化,完成纖維與基體的緊密結合。

后加工與檢測

包括CNC精密加工、鉆孔、表面處理,并通過超聲波探傷、X光檢測等手段排除分層、氣孔等缺陷。“碳纖維是‘筋’,樹脂是‘骨肉’,兩者缺一不可。”業內專家指出,“復合材料的設計,本質上是‘結構—材料—工藝’三位一體的系統工程。”

企業如何破局?專注高性能與全流程管控

在碳纖維制品產業化進程中,企業不僅需要掌握材料特性,更要具備從設計、仿真到制造、檢測的全鏈條能力。

以專注于高性能碳纖維復合材料研發的威盛新材料科技有限公司為例,該公司近年來持續深耕機器人、航空航天等領域,已為多家高端裝備企業提供定制化碳纖維機械臂部件。

公司技術總監表示:“我們堅持‘以性能為導向’的研發理念,從原材料選型、鋪層優化到固化工藝控制,每一個環節都建立標準化流程。尤其在復雜曲面結構件上,我們通過有限元仿真提前預測變形風險,確保產品一次合格率超過98%。”

此外,威盛新材料還建立了完整的質量追溯體系,實現從碳纖維批次到成品出廠的全過程可監控,滿足航空級產品的嚴苛要求。

威盛新材料的楊總還提及到,我國碳纖維產業已實現從“進口依賴”到“自主可控”的跨越,但在高端復合材料制品領域,仍面臨工藝穩定性不足、設計經驗欠缺等挑戰。未來競爭將不再局限于“能不能做”,而是“做得好不好、穩不穩、快不快”這三個方面。

從一根碳纖維單絲,到一只承載精密任務的機械臂,背后是材料科學、工藝工程與產業協同的深度融合。這條路沒有捷徑,唯有專注與沉淀。威盛新材料正以實際行動詮釋:高性能,不是口號;高品質,才是硬通貨。